2023年3月8日

ご無沙汰となってしまいました。

2023年を迎え年始を祝っていたと思ったら、気が付けば3月に突入。

雪解けが進み、気温もあたたかくすっかり春です。

気が早いですが、今年もあっという間な予感がします…(笑)

HPの記事では、より詳細な内容を書いていこうと思っていますが、

普段の活動はinstagramに頻繁に載せていますので、お手すきの際にも見てみてください😊

まつげが凍るほどの酷寒の1月下旬、我々一行は北見・津別へ赴いておりました。

その目的は、木材会社さんの見学をするため!

みなさまのご厚意とお取り計らいのおかげで実現いたしました。ありがとうございます。

見学させていただいたのは、北見木材さん・加賀谷木材さん・相富木材さんの3社。

普段見ることができない、特殊な加工の様子を間近で見て知ることができるとあって、筆者は楽しみで前日の夜は遠足前日の小学生のような気持ちでわくわくしておりました。

今回は、その木材会社さん見学レポートの会です!

長くなりますが、ぜひ読んでいただければと思います。

それでは、どうぞ!

↓↓↓

北見木材株式会社

北見木材さんでは、ピアノの部材を主に製造されており、作られた部材はヤマハグループのピアノ完成品生産拠点((株)ヤマハミュージックマニュファクチュアリング)へ送られ、ピアノの形に組み立てられます。

音の響き方を左右する響板や、直接指で触れる部分である鍵盤、弦を叩くハンマーの一部であるハンマーシャンクをはじめ、多様な部材を製造し加工する技術があります。

※ハンマーシャンクは棒軸の部分

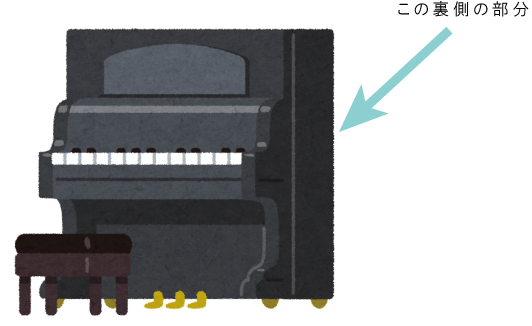

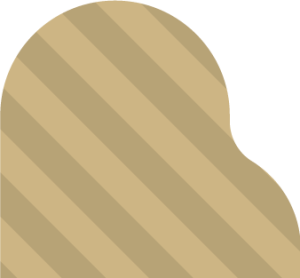

響板というのは、グランドピアノでいうと山型の形になっている広い面積の部分です。

(アップライトピアノだと、裏側から見える四角い部分)

最初、ピアノを弾くときに開くフタの部分のことかと思ったのですが、内部の弦の下にある板の部分を指すということを今回初めて知りました。

響板は、一枚の板をくり抜いて作られるのではなく、職人が細めの板を一枚ずつ選別し並べて接着している点に驚きました。

よく考えたらあの大きさの一枚板を用意するなんて無理に近いので、当たり前かもしれないのですが…響板の作り方を考えたことがなかったので納得して驚いてしまいました。

この板の並べ方ですが、横から順番に、というわけではなく、響板の斜め方向に板を並べていくのです。

これは音の響きを伝えるのに重要なようです。

響板は弦の下にあり、直接音の響き方に影響するため、品質はかなり厳しく、木目の出方や色など、職人の厳しい基準により見極められ、細部まで気を配られています。

大まかに形が作られたあとも割れ、ヤニ等の点検が行われ人の手で修正されます。

なるほど、ピアノが高級な理由がよく分かった気がします。

すべての工程で非常に手間暇がかかっており、職人の高度な目利きと技術が必要なのです。

ここまで人の手がかかっているとは知りませんでしたので、感心するばかりでした。

筆者の実家にもピアノ(アップライト型)があるのですが、今度中身を覗いて見てみようと思います。拙いですが弾いてみてもいいかなと思ったり。

あんな風に作られていたものが、こうやって機能しているのか~と意識して見ると、とても面白そうです。

なんだかピアノにもっと親近感と愛着が湧く予感。

加賀谷木材株式会社

加賀谷木材さんは、業界では珍しく4種の工場をもっています。

製材工場、DIY製材工場、木工工作キット工場、経木工場の4つです。

中でも筆者が特に注目していたのが、経木と木工工作キットの工場。

▼経木工場

経木とは?

薄く挽かれた木の板。0.05~1mmまで様々な薄さがある。元々は写経を行うために用いられていた。紙が高価だった時代に、紙の代用品として使われ、その後も包装材料や、料理の際に用いる落し蓋、お弁当の折箱として用いられている。経木については、個人的に経木のノートや年賀状を購入しておりましたので、とても興味がありました。

作られる様子を実際に見るのは初めてでしたので気分もワクワク。

くるくると大根のように薄く剥かれるのかな?と思っていましたが違いました。

丸太を長さ50cmほどに切り、5等分くらいの大きさにしたものを、スライサーのような機械で薄くスライスしていました。

薄くスライスされた後は、乾燥室に移されます。

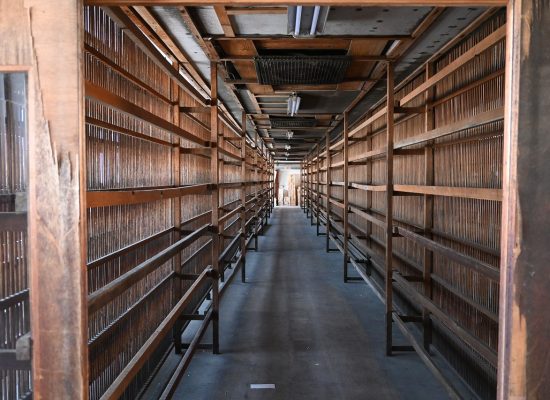

乾燥室の様子は中々の圧巻でした。

和風の扉のような、格子状の壁に棚がついていて、格子の空間に経木を2枚ずつ差し込んで干しておくようになっています。(写真がわかりやすいです)

乾燥室の上部には送風機のような装置がついていて、乾燥させるための温風が出るようです。

一枚ずつ丁寧に乾燥しているとわかり、とても印象に残りました。

乾燥後はサイズごとに振り分けられ加工が行われます。

木工工作キットの方にまわされるものもありますが、曲げわっぱやお弁当などの箱の加工が多いようです。

プラスチック容器が普通になっている今だからこそ、木の容器というのは新鮮で、よりご飯が美味しく見えます。

経木に包まれた塩むすびなんかは永遠の憧れで、想像しただけでよだれが出るようです。

▼木工工作キット工場

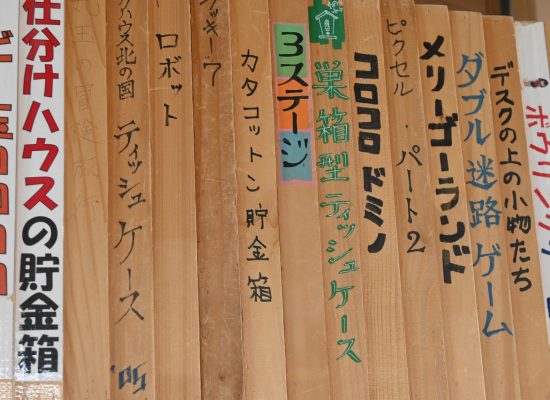

木工工作キットは、加賀谷木材さんのHPを見ていただければ一目瞭然なのですが、デザイン性が高く可愛らしいものから実用的で便利なものまでたくさんのキットを製造されています。

(筆者のイチオシはダイナミックな「帆船」です⛵)

工場ではみなさん手加工でひとつずつパーツを作られておりました。

また、新しい製品も開発中とのことでした😊

今までの製品も本のようにまとめて収納されており、ちょっとした歴史を感じました。

木工工作キットは、夏休みに子どもたちが自由研究の作品のためなどで購入するらしく、工場は夏休み前が忙しなくなるようです。

ホームセンターでも売り場に並ぶそうなので、気になった方はぜひチェックしてみてください

相富木材加工株式会社

相富木材さんでは、シラカバを用いてアイススティックを主に生産されており、

その他化粧品用のスパチュラや、もちのお菓子を掬うへらなど、様々な種類の木製へらを生産されています。

以前、ディズニーランドで用いられるアイススティックを生産されていた実績もあります。

相富木材さんではレーザー加工も行っており、2021年には興部町にて牛のイラストやロゴマークを印字したスティックを配布しておられました。(詳細はこちら)

可愛らしいイラストが印字されていると、捨てずに持って帰りたくなりますね。

この日は氷点下20℃ほどで、まつげが白く凍るほどの寒い日でした。

そんな中、工場に入るともくもくと白い煙のようなものが。

その正体は湯気でした。

長さ50cmほどに切ったシラカバ丸太は、やわらかくするため、

まず熱いお湯の中でぐつぐつ煮込まれます。

その煮込まれたシラカバから出た湯気が白い煙となっていたのでした。

取り出された後は、くるくると大根の皮むきのように「かつらむき」にされます。

皮むきのようにするすると剥かれていく様子は木ではないようで、不思議で清々しいです。

剥かれた後は、スティック状に型抜きされ、乾燥されます。

普段は何げなく使っているアイススティックですが、道産のシラカバが使われていて、こうした工程を踏んで作られていると知ってから使うと、ちょっと大事にありがたく使える気がします。

一方で近年は中国の安価なスティックが台頭してきているのと、原料のシラカバの減少など様々な厳しい問題があるようです。(シラカバはある程度の太さ、質が求められるようです)

経木に関しても、製造をやめていくところも多いそうです。

高度な技術が必要なようで、こうした技術がどんどん失われて行ってしまうのは悲しいです。

これからは安直な便利さや安価さの追求ではなく、自国の良質なものを活用し、昔からの高度な技術が失われないようにすべきではないかと感じます。

目先の利に飛びつき、気が付かないうちに異国にただ飲み込まれて、技術も文化も貧しくなっていくのを見ているのは、なんとも虚しく歯がゆい思いがします。

何とか昔からの伝統技術を残していけるよう、

今回の見学では、私たちの日常でよく使われている身近なものが、職人の確かな技術で日々生み出されているということを改めて実感しました。

何かと効率やコスト削減のため安価さを重視されがちですが、それに流されて昔からの伝統的な技術を失ってはいけない思います。

これからの時代、目先の利益に飛びつかず、素晴らしい文化や技術を守っていくということを、木材業界をはじめモノを作り出す業界で重きを置くべきことではないでしょうか。

経木を生産する木材屋さんがどんどん減っているという話を聞いて、悲しく深刻な気持ちでそんな風に思う筆者です。

自分も安価さや便利さに飲み込まれず、技術や品質、作り手の思いを重視していきたいと常々思います。

見学させていただいた北見木材さん、加賀谷木材さん、相富木材さん、ありがとうございました。

普段見ることができない、たくさんの工程そして技術を間近で拝見することができ、とても貴重な経験となりました。

この経験や得た知識を活かして、今後も活動していきたいと思います。

協力していただいた皆さま、ありがとうございました!