1⃣

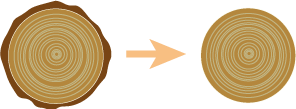

バーカーという機械に丸太を入れ、木の皮を剥きます

2⃣

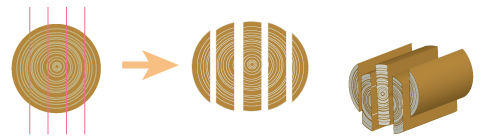

皮をむき終わった丸太を、本機という機械に投入し、板にしていきます

3⃣

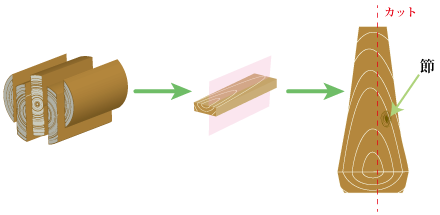

オートテーブルという機械に板が流れていきます。

オートテーブルでは、節などの欠点を縦方向(長さ方向)に取り除いていきます。

製品規格に長さ(巾)を合わせるためのカットも行います。

4⃣

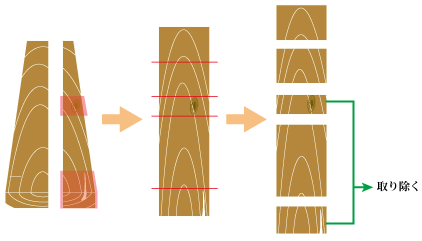

縦方向にカットされた板は横切りという機械に流れていきます。

横切りでは縦方向(巾方向)にカットし、節、割れ、腐れなどの欠点を取り除きます。

製品規格に長さを合わせるためのカットも行います。

5⃣

最後に、選別台に製材が流れてくるので、チョークで巾、長さ、品等を記入した後に、積む場所が一番近い台に製材を流していきます。

6⃣

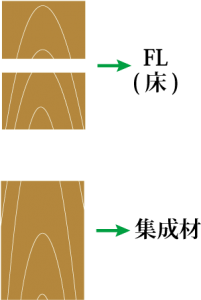

横切りで節などを取った端材で、フローリング、集成材原料など、小さなものが、まだ取れそうであれば、

キャタという機械で製品規格に合わせた改造を行い、製品として販売します。

7⃣

オートテーブル、横切り、キャタの3つの機械で取り除かれた端材や欠点は、主に紙の原料となるチップへ加工します。バーカーで剥いた皮は、道北ハウジングで、木材乾燥機の原料として利用します。

丸太を加工する際に発生したのこ屑については、キノコの菌床や牛の敷料として用いられます。