2025年9月17日

今年も秒速で夏が過ぎ去っていっています。もう寒い。

今年もやりたいことをできるだけやろうと意気込んで、夏シーズンに挑みました。

仕事とプライベートとも木に浸り、充実していますが体力が追いついていません。

色々チャレンジしましたが、新しく取り組めたことをふたつ。

① チェーンソー講習を受けました

やっとチェーンソー講習を受講しました。

木とより近づける術を身につけるために、いつか自分の森を持ったら自分でなんとかできるように、色んな準備のため取得しました。

これから地道に練習して技術を磨きます。

② 木工旋盤にチャレンジしています

ずっと憧れていた木工旋盤をはじめました。

音威子府村の「木遊館」という施設で使わせていただいています。

難しいので中々うまくいきませんが、教えてもらいながらエゾヤマザクラのお椀を作ろうとしています。

新しいことを学んだり取り組むことは、大人になると色んな視点が加わって、とても楽しいです。

毎年何かしらでも、やってみようと思っています。

今回は広葉樹工場のことをつらつらと。

インスタグラムでもたびたび、動画やストーリーに登場しています。

広葉樹好きなんです。はい。

どんな感じなのか、あらためてご紹介します。

弊社は針葉樹工場と広葉樹工場の両方をもっています。

じつは両方とももっている木材会社さんって、そんなに多くないので珍しいのです。

針葉樹と広葉樹で加工の流れやラインなどが異なるので、比較しながら見ることができます。

弊社の広葉樹工場で主に挽いている樹種は

- ナラ(ミズナラ)

- カバ(ザツカバ)…シラカンバやマカバ以外のカバ類

- タモ(ヤチダモ)

- ニレ(ハルニレ)

上記4樹種が基本です。

生産量は「ナラ」が圧倒的割合を占めます。

用途は「家具用」が多いですが、それ以外にも

フローリング用や集成用、枕木、物によってはクラフト用、教材用など幅広い用途があります。

弊社では生産していませんが、「ウイスキー樽」の材料としても使われ、最近は特に注目が集まっています。

ナラは昔から家具用として利用されてきました。

それ以外の樹種に関しては、一昔前では積極的に家具用に利用はされていなかったようです。

旭川家具界隈では、ナラは使われていたものの、「ウォルナット」「メープル」など外国産広葉樹が席巻していたという歴史があるようです。(今も使われていますが)

ウッドショックなど世の中の情勢の中で木材の入手のしやすさや価格が変化し、ここ最近で「国産材」「北海道産材」にやっと注目があつまり、積極的に使われる流れができました。

工場のようす

「丸太」から「製材」を作り出すために、さまざまな加工段階があります。

▼バーカー(皮むき)

入荷した丸太は皮がついたままなので、「バーカー」という機械で樹皮を剥いていきます。

画像では見えませんが、上部に皮むきの刃がついていて、オペレーターが操作して、木の形状に合わせて剥けるように調整しています。

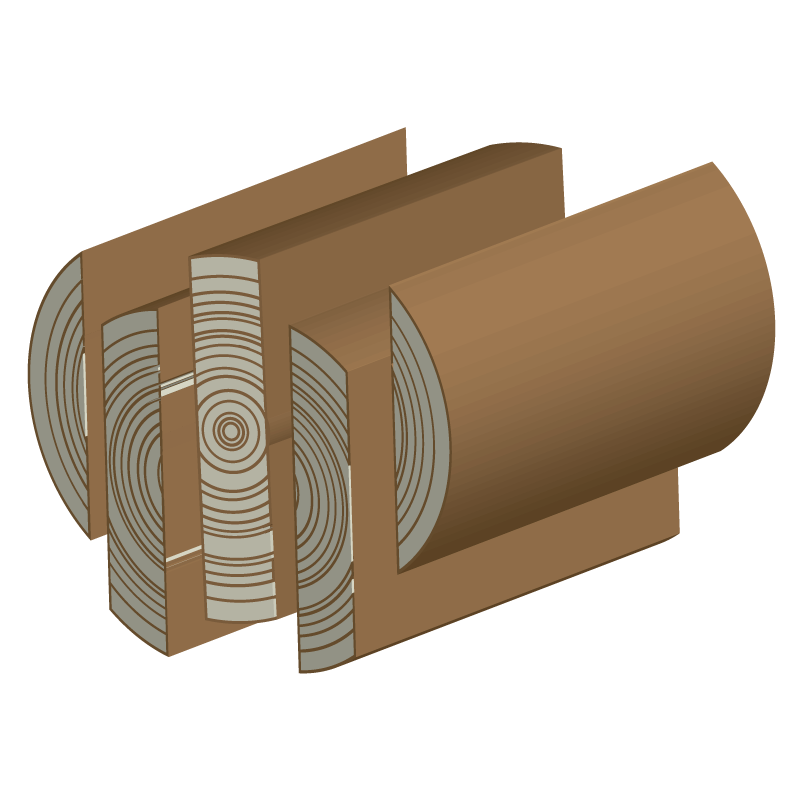

▼本機

丸太を一番最初に加工する機械が「本機」という機械です。

ここの工程は、迫力があってとてもかっこいいです!

帯鋸という帯状の大型の加工鋸が回転しており、オペレーターが操作しながら丸太を鋸に通して板状にしていきます。

こんな感じで板状にします

一番初めに鋸を入れるため、製材の品質を決定する大事なポジションです。

節の位置や曲がりなど一本ずつ考慮し、生産すべきものを判断して加工していきます。

オペレーターの反対側には、加工された板材を受け取るスタッフがいて、受け取った板をコンベアに流していきます。

▼オートテーブル

本機のあとは、オートテーブルという機械に流れていきます。

この機械は本機と同様に大きな帯鋸が回っているタイプの機械です。

縦方向に鋸を入れ、節や割れなどの欠点をよけたり、皮が付いていた部分を取り除くように加工します。

ここで製材の幅が決定されます。

オペレーターの操作によって、一度加工した材を戻して再度加工できるようにコンベアが動くようになっています。

これ!!めっちゃ軽そうに木材を持っているように見えますが、めちゃくちゃ重たいです。

てこの原理を利用して動かしているとはいえ、重たいのにすごいなと思って見ています。

▼横切り

オートテーブルの後は「横切り」という機械に流れます。

ここでは丸鋸が下から出てくるようになっていて、横方向に材を切る加工がなされます。

欠点を完全に取り除き、材の長さカットがされ、この加工によって製材の長さが決定されます。

▼選別

加工された製材がコンベアで流れていき、「選別」という作業が行われます。

選別では、まずその製材がどのくらいの品質かという「品等」がつけられます。これは「JAS規格」という正式に設定された規格に基づいて行われます。

品等は基本的には「F1」「2等」「3等」という形で決定されます。

品等の他に幅と長さも計測され、必要な数字は製材にチョークで記載されます。

こんな感じで直接書いていきます

▼梱包

選別が終わったら、仕分けて一つの梱包にしていきます。

ここでどういう基準で仕分けていくのかというと…広葉樹は針葉樹と異なります。

梱包に入っている製材の「長さ」や「幅」は基本的にはバラバラ。

揃っているのは「厚み」と「品等」です。

針葉樹は「30×45×3650(㎜)」というように、サイズが決まっていますが、基本的に広葉樹に関しては、かっちり決まった「規格サイズ」というものは基本ありません。(「フローリング」など材種によっては決まっているものもあります)

この理由の一つとしては、広葉樹は針葉樹よりもまっすぐ育ちにくいということが挙げられます。

まっすぐ育ちやすいものもありますが、そうした木が大量に採れるわけではありませんので、大きな材料を量産することは難しいです。

曲がったり、こぶがあったり、二股になったり。そういう色とりどりの個性を持っている広葉樹を、木に合わせて加工しています。

家具屋さんなどは、このバラバラのサイズの製材の中から、製品に適するものを選んで製品を作っています。

基本的に梱包を作る基準は「厚み」と「品等」で、

「長さ」と「幅」はその中から選んでいく形になります。

製材のしごと・製材の魅力

基本の流れは上記でご説明したとおりです。

広葉樹の加工については、1ラインのみなので流れが分かりやすくシンプルです。

針葉樹になると、住宅用製材ということもあって、規格サイズがたくさんあるため、その分加工する機械やラインが分岐していて複雑になります。

この複雑さが、工場見学の時にいつも説明に苦労することの一つでもあります。

なんとなく、山の仕事であるいわゆる「林業」の仕事は、注目をあびたり、焦点をあてられることが多くなってきたと思います。(それでも、まだまだ広く認知されるべきだと思いますが)

そのあとの「製材加工」に焦点があたることは、中々ないと思います。

工場見学を行う際に、「製材って何?」というところから始まることも多々あります。

そのくらい身近には感じにくいんですね。

自分も入社前は、そこまで意識したことはありませんでした。

でもこの製材加工の世界、知ったらめっちゃ面白いんです。

木って同じものが一つもないので、ひとつひとつ向き合いながら、丸太の外側や木口しか判断材料がない中、見えない木目を想像して加工していくんです。

この目利きってすごくないですか?

それに、個人的な意見ですが、加工されて中身が段々暴かれていくと、「こんな木目だったの!?」とか予想外のものが現れたりすることがあるので、見ているのが楽しいです。

腐っていたり、虫が入っていることもありますが、思わぬ模様や着色があったりと飽きません。

また、そういう”欠点”とされるものの周りは、細胞がゆがんで、木目が予測できない動きをすることが多いので、面白い模様がでやすいです。

”欠点”がないもの、ばらつきがなく安定したものが、基本的には使いやすく好まれやすい傾向はあるかもしれません。

でも、欠点を含む木が持つばらつき・個性が、人を惹きつけて離さない所以の一つと自分は身をもって感じています。